Inhaltsverzeichnis

1. Feine Strukturen, und trotzdem stabil

2. Kurze Rüstzeit und kompaktes Format

3. Mit 3D-Druck 40 Prozent Herstellungskosten gespart

4. Unterstützung vor Ort und in Landessprache

Ein Chirurg ist manchmal auch Schlosser und Künstler zugleich. Bei Implantationen im Gesicht muss er noch während der Operation das Implantat aus einer Titan-Lochplatte ausschneiden und es auf den Patienten anpassen. Das bedeutet Zeitdruck und Stress, und es kann zu Qualitätsschwankungen kommen. Mit 3D-Druck ist es möglich, Implantate passgenau herzustellen und schon im Vorfeld für die Operation vorzubereiten. So nutzt die Firma Conmet in Moskau den 3D-Drucker Truprint 1000 von Trumpf, um Gesichts- und Kieferimplantate herzustellen.

Feine Strukturen, und trotzdem stabil

Die Vorteile von 3D-Druck in der Medizintechnik liegen auf der Hand: Man ermittelt die Daten des Patienten, erstellt ein auf ihn zugeschnittenes CAD-Modell, konstruiert das Implantat und der Drucker kann loslegen. Komplexe, personalisierte Geometrien schafft die Anlage mühelos. Weiterhin ermöglicht die Technologie besonders günstige Materialeigenschaften. 3D-gedruckte Prothesen punkten zum Beispiel mit einer hohen Dämpfung und bleiben gleichzeitig stabil. Ebenso lassen sich Implantate mit poröser Struktur drucken, die gut mit gesundem Gewebe verwachsen, gleichzeitig aber fest und langlebig sind.

3D-Druck ist zudem ein geeignetes Verfahren, Einzelanfertigungen wirtschaftlich herzustellen. Da die Implantate bereits passend aus dem Drucker kommen, entfällt das Zuschneiden im Operationssaal. Ärzte erhalten gereinigte und sterile Implantate, die sie direkt einsetzen können. Ein weiterer Mehrwert: 3D-Druck ist besonders ressourceneffizient, da keine Späne als Abfallprodukt anfallen. In Branchen wie der Medizintechnik, die meist mit teuren Titanlegierungen arbeitet, lassen sich damit Materialkosten sparen. Auch hohe Werkzeugkosten, die zum Beispiel durch den Verschleiß beim Drehen oder Fräsen anfallen, verringern sich mit der additiven Bauweise.

Die Firma Conmet, führend in der Gesichtschirurgie und der Implantologie, kam schon vor zehn Jahren auf die Idee, mit 3D-Druck Gesichtsimplantate zu fertigen. Damals waren aber die Technologien noch nicht ausgereift. Conmet habe einige Benchmarkteile bei verschiedenen Anlagenherstellern drucken lassen, sei aber mit der Qualität nicht zufrieden gewesen, erinnert sich Andreas Margolf, Projektverantwortlicher aus dem Bereich Additive Manufacturing bei Trumpf.

Im Jahr 2017 wagte das Unternehmen einen neuen Versuch und informierte sich bei Trumpf über die Fortschritte. „Bei einem zweiten Termin in Ditzingen haben unsere Experten zwei Tage lang die Fragen von Conmet beantwortet“, erinnert sich Margolf. „Zeitgleich liefen unsere Anlagen und fertigten die Benchmarkteile des Kunden,“

Dieses Mal hat die Qualität der Teile und das Konzept der Anlage gestimmt. Conmet wollte außerdem mit einem Partner zusammenarbeiten, der das Unternehmen beim Prozess unterstützt. „Trumpf ist der einzige Anbieter von 3D-Druck am Markt, der die Laser samt optischer Komponenten für die Anlagen selbst entwickelt“, erklärt Margolf. „Außerdem blickt Trumpf auf jahrzehntelange Erfahrung bei Werkzeugmaschinen und Services zurück. Damit ist Trumpf in der Lage, Conmet bei allen Prozessfragen zur Seite zu stehen.“

Kurze Rüstzeit und kompaktes Format

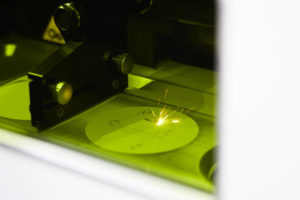

Im ersten Schritt galt es, die optimale Anlage und die passenden Parameter für die Anforderungen von Conmet zu ermitteln. Schnell habe man sich auf den 3D-Drucker Truprint 1000 mit einem Fokusdurchmesser von 30 µm geeinigt. Die Anlage ist besonders kompakt und lässt sich problemlos in der Produktionsstätte von Conmet errichten. Der von Trumpf entwickelte 200 W starke Faserlaser als Strahlquelle verarbeitet die in der Medizintechnik gängigen Titanlegierungen problemlos.

Bei der Wahl des Fokusdurchmessers, mit dem der Laserstrahl auf das Pulverbett gerichtet wird, war Feingefühl gefragt. „Unsere Testreihe hat gezeigt, dass bei einem Fokusdurchmesser von 30 µm die Oberflächenrauigkeit um zirka 20 % besser ist als bei einem größeren Fokusdurchmesser“, so Margolf. „Der Prozess dauert damit zwar länger und ist etwas teurer, das ist in der Medizintechnik aber nicht entscheidend.“

Das Titanpulver, aus dem die Implantate gefertigt werden, erhält Conmet ebenfalls von Trumpf. „20 kg Pulver für beide Titanlegierungen sowie die dazugehörigen Parameter haben wir an Conmet ausgeliefert“, berichtet Margolf. Damit stellt das Unternehmen sicher, dass alle gedruckten Implantate reproduzierbare Materialqualität aufweisen.

Mit 3D-Druck 40 Prozent Herstellungskosten gespart

Seit Anfang 2018 ist die Truprint 1000 bei Conmet in Moskau im Einsatz. Das Unternehmen produziert damit Gesichtsimplantate, unter anderem für Krebspatienten sowie Kieferimplantate für den GUS- und den europäischen Markt. Krankenhäuser liefern dafür die CT-Daten ihrer Patienten an Conmet. Dort konstruieren die Ingenieure in Abstimmung mit dem Chirurgen das Implantat und drucken es aus. „Wir fertigen mit der Truprint 1000 aktuell 60 Implantate pro Monat, planen aber, die Produktion um 10 % zu steigern“, erklärt Nadeschda Morozova, Projektverantwortliche bei Conmet.

Die 3D-gedruckten Ersatzkörperteile weisen nicht nur eine besonders hohe Gesamtqualität auf, sie sind auch deutlich günstiger. „Gegenüber den herkömmlichen Verfahren wie Fräsen und Drehen sparen wir jetzt 40 % der Herstellungskosten“, sagt Morozova. Conmet will den 3D-Druck in naher Zukunft auch für kundenspezifische Prothesen im Wirbelsäulenbereich nutzen. Außerdem ist geplant, neben individualisierten Maßanfertigungen auch Serienprothesen herzustellen. Dafür stockt das Unternehmen den Maschinenpark auf und setzt erneut auf Trumpf-Technologie. Eine Truprint 3000 mit größerem Bauraum solle es sein, sagt Morozova.

Unterstützung vor Ort und in Landessprache

Die Medizintechnikprodukte von Conmet sind nach europäischen Normen zertifiziert. Die 3D-gedruckten Implantate sind zudem ideal aufeinander abgestimmt, weil Trumpf nicht nur den 3D-Drucker, sondern auch das Zubehör liefert. Dazu zählen das Beschichterwerkzeug, die Substratplatte, die Software oder die Parameter. Falls Conmet Fragen rund um den 3D-Druck hat, stehen dem Unternehmen immer die Experten der Trumpf-Gruppe Moskau vor Ort und in Landessprache zur Seite. „Uns ist es wichtig, dass der Kunde die Anlage nicht nur bei uns kauft, sondern damit auch Geld verdient“, erklärt Mangolf. „Der Erfolg von Conmet bestätigt uns, dass Trumpf auf dem richtigen Weg ist.“