Ziel des Pilotprojekts „NextGenAM“ war es, eine automatisierte Fertigungslinie zu entwickeln, die Aluminiumteile für die Auto- und Luftfahrtbranche deutlich wirtschaftlicher fertigen kann. Die Bilanz: Bezogen auf den gesamten Produktionsprozess bei Premium Aerotec konnten die Herstellungskosten im Vergleich zu bisherigen Anlagen für 3D-Druck um bis zu 50 Prozent reduziert werden. „Im Flugzeugbau ist Premium Aerotec internationaler Vorreiter im Bereich des metallischen 3D-Drucks. Diese Expertise gilt es nun weiter auszubauen und auch in anderen Branchen erfolgreich zum Einsatz zu bringen,“ sagt Dr. Thomas Ehm, der Vorsitzende der Geschäftsführung von Premium Aerotec.

Meilenstein auf dem Weg zur digitalen Fertigung

Die Anlage basiert auf einer skalierbaren additiven Produktionskette, welche vollautomatisiert bis zum mechanischen Absägen der gedruckten Teile von der Trägerplatte abläuft. Das bedeutet, dass von der Datenvorbereitung und zentralen Pulverbereitstellung über den eigentlichen AM-Bauprozess bis hin zur Wärmebehandlung, Qualitätssicherung und Separierung der Bauteile von der Trägerplatte keine manuellen Arbeiten mehr anfallen. Technischer Kern der Anlage ist das Vier-Laser-System EOS M 400-4 zum metallbasierten industriellen 3D-Druck. Ein fahrerloses Transportsystem und Roboter sorgen für einen reibungslosen Durchlauf der Teile durch die gesamte Produktionslinie.

Der gesamte Produktionsprozess steuert sich über einen zentralen, autonomen Leitstand selbst. Hierfür wurden alle eingesetzten Maschinen vernetzt. Die Auftragsdaten werden an den Leitstand übertragen, dieser priorisiert die einzelnen Bauaufträge und ordnet sie einem AM-System zu. Während des Bauvorgangs ist der Fertigungsstatus auch ortsunabhängig mobil abrufbar. Nach Abschluss der kompletten Produktionskette werden die Qualitätsberichte zentral zurück an den Leitstand gesendet. Dieser stellt alle benötigten Daten zur Erstellung eines digitalen Zwillings bereit, was unter anderem eine umfassende Rückverfolgbarkeit ermöglicht.

Dr. Adrian Keppler, CEO EOS, sagt: „Wir sind sehr stolz auf das, was wir gemeinsam mit unseren Partnern Premium Aerotec und Daimler erreicht haben. Das NextGenAM-Projekt zeigt ganz konkret, wie der industrielle 3D-Druck als Teil einer automatisierten Prozesskette auch in der Serienfertigung wirtschaftlich Einsatz finden kann. In Kombination mit den genutzten Möglichkeiten der Digitalisierung ist die Pilotanlage nicht weniger als ein Meilenstein auf dem Weg zur digitalen Fertigung.“

Kapazität kann beliebig erweitert werden

Eine durchgängige 3D-Datenkette mit integriertem Qualitätsmanagement macht die Produktionsanlage zu einer der ersten Anwendungen des Zukunfts-Maßstabs Industrie 4.0. Die Fertigung ist komplett skalierbar: Durch Duplizierung der Produktionsstraßen kann die Kapazität der Fabrik erweitert werden. Das verspricht in Zukunft weitere erhebliche Einsparungen, wenn die Stückzahlen steigen. Die heutige Pilotanlage ist bereits in der Lage, Bauteile automatisiert in Serienqualität herzustellen.

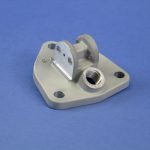

Schon jetzt werden Teile für Daimler in der neuen Technologiestraße bei Premium Aerotec gefertigt: Im Lkw-Bereich ist beispielsweise das erste dort gefertigte Ersatzteil im Einsatz. Dabei handelt es sich um einen Halter beim Lkw-Dieselmotor.

Ersatzteile für Lkw und Busse

Gerade im Ersatzteil-Bereich eignet sich das 3D-Druckverfahren, da selten benötigte Teile im Falle eines Werkzeugdefekts oft günstiger gefertigt werden können als im herkömmlichen Sand- oder Druckguss. Die ersten Anfragen für 3D-gedruckte Omnibus-Ersatzeile aus Aluminium werden aktuell im Center of Competence 3D-Printing bei Daimler Buses geprüft. Darüber hinaus wird auch im Bereich PKW in der Analyse über geeignete Einsatzmöglichkeiten nachgedacht.

Chancen für Kleinstserien und für die Vorentwicklung

„Für Kleinstserien von Neufahrzeugen (Limited Editions) eignet sich Additive Manufacturing ebenfalls. Durch gezielte Entwicklung der Teile speziell für den 3D-Druck können die Produktionskosten weiter gesenkt und die Qualität optimiert werden“, so Jasmin Eichler, Leiterin Future Technologies bei der Daimler AG. „Besonders sinnvoll ist der 3D-Druck auch bei der Vorentwicklung von Fahrzeugen. Die benötigten kleinen Stückzahlen können mit Additive Manufacturing oft günstiger und schneller hergestellt werden, als mit herkömmlichen Produktionsverfahren.“ Das gilt für Fahrzeuge mit Verbrennungsmotor ebenso wie für Elektroautos. 3D-Druck eignet sich beispielsweise sehr gut auch für die Herstellung integrierter Grundplatten, in denen die Kühlleitungen für die Batterien von E-Fahrzeugen verlaufen.

Hohe Produktqualität als Standard

Hohe Produktqualität ist in der Pilotanlage Standard: Für Teile aus der Luft- und Raumfahrt ist sogar der Einsatz einer hochfesten Aluminium-Magnesium-Scandium-Legierung (auch als Scalmalloy bekannt) vorgesehen.

Im Automotive-Bereich kommt eine klassische Alu-Legierung (AlSi10Mg) zum Einsatz, deren Materialeigenschaften im Lauf des Pilotprojekts kontinuierlich verbessert werden konnten. Unter anderem wurden die Materialfestigkeitswerte und die Oberflächenqualität im Vergleich zum Kooperationsbeginn vor zwei Jahren deutlich gesteigert.

3D-Druck als Produktionsmethode mit Zukunft

Nachdem die bisherigen Qualitäts-Checks mit vielversprechenden Ergebnissen bestanden wurden, ist eine Auditierung nach den Vorgaben des Industriestandards VDA 6.3 in Vorbereitung. Sie ist bei Daimler Voraussetzung für die Anlieferung von Serienbauteilen für einen Lohndrucklieferanten. Mit der Automatisierung der kompletten AM-Produktionskette sind künftig größere Stückzahlen im Serienbau möglich – mit gleicher Zuverlässigkeit, Funktionalität, Langlebigkeit und Wirtschaftlichkeit wie bei Bauteilen aus konventioneller Fertigung.

Teile für Neufahrzeuge können bereits bei der Konstruktion für den 3D-Druck optimiert werden, was weitere Kostenvorteile verspricht. Daneben ergeben sich durch 3D-Druck Gewichtsvorteile, was insbesondere für Elektrofahrzeuge interessant ist. Bei Ersatzteilen hat 3D-Druck den Vorzug, dass künftig Lagerkosten eingespart werden könnten – wenn Teile stattdessen „on demand“ hergestellt werden. Man nennt diese Zukunftsvision bei Daimler auch „Digital Stock“, also die zentrale Bereitstellung von digitalen Fertigungsdaten für die dezentrale Fertigung von Ersatzteilen mittels 3D-Druck.

Der 3D-Druck ist damit auf bestem Weg, sich im Automobil- und Luftfahrtbereich als zusätzliche variantenreiche Produktionsmethode zu etablieren. Premium Aerotec liefert zum Beispiel schon 3D-gedruckte Bauteile aus Titanlegierungen für Airbus-Flugzeuge in Serie.

Zur Website von EOS GmbH Electro Optical Systems

Zur Website von Premium Aerotec

Die Aufgaben im Projekt „NextGenAM“

Premium Aerotec verantwortet den kompletten Produktionsprozess im Gemeinschaftsprojekt am Standort Varel, EOS stellt die komplette 3D-Drucktechnologie sowie damit verbundene Software-Lösungen und den Leitstand zur Verbindung und Steuerung der Produktionskette zur Verfügung und Daimler brachte die Erfahrungen aus der Großserienproduktion in das Projekt ein. Die Erprobung der Musterbauteile war ebenso Aufgabe des Autoherstellers wie die Erstellung eines standardisierten Fertigungs-Lastenheftes für den 3D-Druck. Daneben war Daimler begleitend für die Validierung und die Zertifizierung nach VDA 6.3-Standard im Blick auf eine Serienproduktion verantwortlich.