Inhaltsverzeichnis

1. Erhitzen und Kühlen

2. Für hohe Temperaturbeständigkeit konzipiert

3. Additiv gefertigte Brenner bieten längere Lebensdauer

Die Ingenieure untersuchten zunächst die vorhandenen Brenner, mit denen Quarzglas auf extreme Temperaturen erhitzt wird. Aufbauend auf der Kompetenz von 3D Systems in der additiven Fertigung wurde ein Brenner aus hochtemperaturbeständigem Inconel entwickelt, der auf konventionelle Weise nicht zu fertigen war. Dank einer erheblichen Reduzierung des Materialvolumens und konturnaher Kühlkanäle, die weniger als einen Millimeter vom brennenden Gas entfernt sind, wird eine hervorragende Kühlung erreicht. Durch die längere Haltbarkeit der additiv gefertigten Brenner konnte die Lebensdauer der Brenner bei gleichbleibend hoher Produktionsqualität, niedrigeren Produktionsausfallzeiten und geringeren Wartungskosten verdreifacht werden.

Erhitzen und Kühlen

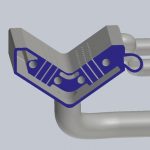

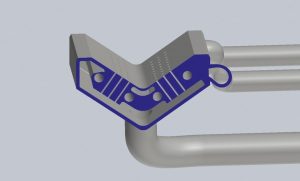

Um die Innenkapsel einer Glühbirne zu formen, werden Quarzglasrohre auf ca. 2000 ˚C erhitzt. Dies erfolgt mittels zweier V-förmiger Brenner, die an ein Glasrohr herangeführt werden und dieses umfassen. Eine Vielzahl schmaler, blauer Flammen erhitzt das Quarzglas von allen Seiten und stellt direkt die gewünschte Form her. Die erforderliche extreme Hitze wird von mehreren Gasbrennerstationen erzeugt, die parallel arbeiten. „Die Heizleistung der vorhandenen Brenner war zufriedenstellend, aber ihre begrenzte Haltbarkeit erforderte eine andere Lösung“, erläutert Frank Broeders, Projektleiter und Leiter der Anlagenentwicklung bei Havells Sylvania.

Für hohe Temperaturbeständigkeit konzipiert

„Wir schlugen vor, die Brenner additiv in Inconel zu fertigen“, sagt Tom De Bruyne, Vertriebsleiter bei 3D Systems in Leuven, Belgien. „Inconel ist ein oxidations- und korrosionsbeständiges Material, das sich hervorragend für den Einsatz unter extremen Umgebungsbedingungen mit hohen Temperaturen und hohem Druck eignet. Beim Erhitzen bildet Inconel eine dicke, stabile, passivierende Oxidschicht, die die Oberfläche vor einem weiteren Angriff schützt. Inconel bewahrt seine Festigkeit auch bei hohen Temperaturen, bei denen bei Aluminium oder Stahl Kriecherscheinungen auftreten würden.“

De Bruyne erläutert, dass die Nutzung von Inconel eine konventionelle Nachbearbeitung des additiv hergestellten fertigen Brenners unmöglich macht. „Wir haben zunächst gedacht, dass dies ein Problem sein könnte. Nachdem wir aber eine Reihe von Prototypenserien hergestellt hatten, waren wir in der Lage, einen direkt einsatzbereiten, monolithischen Brenner additiv zu fertigen. Der Brenner vereinigt die unterschiedlichen Funktionen des ursprünglichen Brenner-Dichtungsblocks mit mehr als 20 Teilen, einschließlich eines Kühlkreislaufs und einer präzisen Anordnung qualitativer Gaskanäle.“

„Die funktionale Integration durch additive Fertigung ermöglichte außerdem eine Reduzierung des Materialvolumens im Brenner um 50%“, sagt Broeders. „Dadurch sinkt die Materialwärme, die bei jedem Brennerzyklus abgeführt werden muss. Zur Optimierung der Kühlung haben wir gemeinsam einen inneren Kreislauf entwickelt, der auf vier Strömungskanäle verteilt ist, die jeweils an die Gasaustrittsfläche angepasst sind. Eine nur 0,7 mm starke, dünne Wand trennt die Kühlkanäle von der Kante des Brenners, an der die Wärmeabstrahlung am höchsten ist.“

Additiv gefertigte Brenner bieten längere Lebensdauer

Broeders erläutert weiter, dass ein hoher Kühlwasserdurchfluss und eine optimierte Positionierung und Geometrie der Kühlkanäle die Ausdehnung des Brennermaterials innerhalb akzeptabler Grenzen halten. „Dadurch sind die mechanischen Spannungen in der additiv gefertigten Brennereinheit wesentlich niedriger als in den ursprünglichen Brennern.“ Aufgrund der unzureichenden Kühlung konnte es bei der ursprünglichen Konstruktion dazu kommen, dass nach mehreren Monaten ununterbrochenen Betriebs Rohrbefestigungen versagten oder die Dichtstopfen der Kühlbohrungen herausfielen. Die Beseitigung solcher Probleme erforderte langwierige und kostspielige Reparaturen, bei denen die Fertigungslinie stillstand.

„Die Brenner sind jetzt seit mehr als 18 Monaten im Einsatz „, führt Broeders weiter aus. „Das ist wesentlich mehr als bei den alten Brennern, deren Lebensdauer nur 6 Monate betrug.“ Gleichzeitig sind die Reparatur- und Wartungskosten erheblich gesunken, was unter Berücksichtigung der niedrigeren Kosten und Stillstandszeiten die Produktivität erheblich gesteigert hat. Die neuen Brenner sind zwar in der Herstellung ca. 20% teurer, aber tatsächlich sind sie 60% kostengünstiger, wenn man die Verdreifachung der Lebensdauer berücksichtigt.