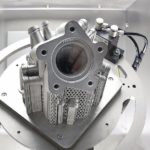

Additive Fertigung mittels Metall ist ein Fertigungsprozess auf Pulverbasis, bei dem sehr feines Metallpulver per selektivem Laserschmelzen (Selective Laser Melting – SLM) schichtweise aufgetragen wird, um teils hochkomplexe 3D-Formen und Bauteile zu fertigen. Durch den schichtweisen Aufbau lassen sich funktionsoptimierte Geometrien umsetzen, die aus CAD-Daten gewonnen werden. Dieser Prozess ermöglicht die Herstellung teils komplexer Objektstrukturen.

Um die hohen Qualitätsanforderungen zu gewährleisten, müssen verschiedene Herausforderungen in den Bereichen Pulverhandling und Prozessluftumgebung im Fertigungsbereich vom Betreiber der AM-Anlagen bewältigt werden.

Dazu gehört die Beherrschung der Luftsituation und die ständige Überwachung und Sicherstellung der genauen Feuchtekonzentration in der Umgebung. Denn die ungewollte Oxidation des Metallpulvers durch eine zu hohe Luftfeuchtigkeit stellt ein potenzielles Risiko für die Qualität des Endprodukts und die Prozessstabilität dar, da die physikalischen Eigenschaften gelagerter Werkstoffpulver beeinträchtigt werden. Traditionelle metallurgische Prozesse – besonders Sinterprozesse, aber auch die additive Fertigung im Metallbereich – erfordern eine trockene Atmosphäre, um Festigkeit und Integrität zu sichern. Daher ist die Sicherstellung der „richtigen Luftkonditionen“ ein entscheidender Faktor für den Gesamtprozess.

Prozess ganzheitlich betrachten

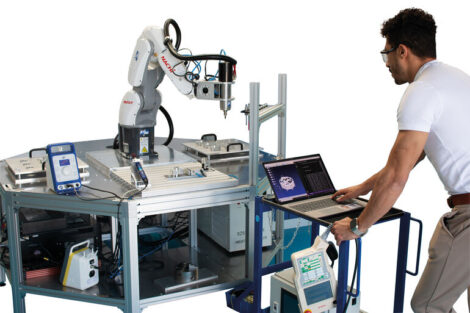

Um beispielsweise den SLM-Prozess effizient und nachhaltig zu gestalten, ist eine ganzheitliche Betrachtung des Prozesses vom sicheren Entpulvern additiv gefertigter Bauteile zu einer qualifizierten Aufbereitung überschüssiger Pulver bis zur Rückführung in den Prozess notwendig.

Ein wichtiger Baustein dieser Aufbereitung ist die Trocknung des Pulvers. Außerdem muss eine möglichst trockene Prozessatmosphäre im Prozessraum zuverlässig gewährleistet werden.

Einer hocheffizienten Prozesslufttrocknung kommt eine Schlüsselfunktion für den stabilen AM-Prozess zu. Denn wenn die feinen metallischen Pulvermaterialien mit Partikelgrößenverteilung im Bereich von 20 bis 40 µm Luftfeuchte aufnehmen, werden sie für die sensiblen SLM-Prozesse unbrauchbar, da sie dann zum Verklumpen und Oxidieren neigen. Erst eine zuverlässig hohe Pulverqualität ermöglicht eine reproduzierbare Bauteilqualität unter gleichbleibenden Produktionsbedingungen.

Lufttrocknung als Teil des Lüftungskonzepts

Die Anforderungen an die Prozesslufttrocknung für Produktionsraumumgebungen liegen dabei im Bereich von 19 bis 22°C bei 10 bis 40% regelbarer relativer Luftfeuchte, die je nach Auswahl der pulverförmigen Metallmaterialien konstant gehalten werden sollte. Das entspricht einem Taupunkt von bis zu -10 °Ctd.

Um trockene Prozessluft mit diesen Bedingungen zu erzeugen, reichen konventionelle Methoden wie die Kondensation des Wasserdampfes an Kühlregistern nicht mehr aus. Um den Restfeuchtegehalt der Luft so weit zu reduzieren, sind somit sorptive Prozesse notwendig.

Metallpulver, die nicht von der Umgebungsatmosphäre abgeschirmt sind, neigen sehr stark zur Feuchtigkeitsaufnahme. Dies führt insgesamt zu einer Materialverschlechterung, die innerhalb der 3D-Druckverfahren kaum zu korrigieren ist und somit eine langwierige und kostspielige Nachbearbeitung bzw. -produktion erfordert. Daher ist der Feuchtigkeitsgehalt der Luft in der Umgebung des Metallpulvers an jeder Stelle des Prozesses sicherzustellen.

Ein Hauptaspekt bei erfolgreich installierten Konzepten in der AM-Industrie war und ist auch die Klimatisierung und Trocknung des Aufstellungsraumes der 3D-Druckanlage. So kann sichergestellt werden, dass das Metallpulver auch beim Umfüllen, Abfüllen, Absaugen und sonstigen Handlingarbeiten an der Maschine nicht mit zu hoher Luftfeuchtigkeit in Kontakt kommt und jederzeit wiederverwendet werden kann. Zudem kann der Druckjob auch nach Öffnung des Prozessraums in Bezug auf die Luftfeuchtigkeit und die Pulverqualität fortgesetzt werden.

Sorptionstechnik bietet viele Vorteile

Als besonders wirkungsvoll erweist sich hier die Verwendung von Rotationsentfeuchtern. Dabei wird der feuchte Luftstrom durch ein rotierendes, mit Adsorptionsmittel beschichtetes Sorptionsrad geleitet und getrocknet. Auf der Gegenseite wird das Rad regeneriert, um das kontinuierliche Aufbereiten der zu trocknenden Luft effektiv zu gewährleisten. Die Wassermoleküle in der angesaugten Luft werden gleichzeitig mittels Desorption kontinuierlich durch Wärme aus dem Adsorptionsmittel herausgetrieben und als Adsorbat in einem separaten Luftstrom aus der Anlage in die Außen-Atmosphäre geführt.

Durch Erweiterung des Sorptionsmoduls ULT Dry-Tec beispielsweise mit Vor- und Nachkühlern ULT Cool-Tec V und ULT Cool-Tec N bzw. einem Nachheizer ULT Warm-Tec können Taupunkte von bis zu -65 °Ctd und eine beliebige Temperatur erreicht werden. Die Vor- und Nachkühlermodule können optional mit unterschiedlichen Filterelementen entsprechender Filterklassen ausgerüstet werden. Derart niedrige Taupunkte sind für die Lagerung des Metallpulvers allerdings kaum notwendig.

Die Prozessluft-Trocknungsanlage ULT Dry-Tec ist ein anschlussfertiges, kompaktes modulares Gerät mit einer sehr hohen Entfeuchtungsleistung bei gleichzeitigem niedrigem Energiebedarf. Dazu gehören regelbare Ventilatoren für den Prozessluftstrom und den Regenerationsluftstrom sowie eine integrierte Wärmerückgewinnung.

Wärmerückgewinnung spart 35 % Heizleistung

Durch das effektive Wärmerückgewinnungssystem können bis zu 35 % der Leistung zur Erhitzung des Luftstromes im Desorptionskreislauf eingespart werden. Die Wärme wird dabei aus dem Abluftstrom und einem Teil der darin enthaltenen Kondensationswärme gewonnen. Diese ansonsten ungenutzte Energie erwärmt direkt den angesaugten Regenerationsluftstrom und trägt so zur Energieeinsparung bei der Regeneration des Sorptionsrades bei.

Die von ULT eingesetzten Sorptions-Rotoren sind nicht entflammbar (Flammindex und Rauchindex = 0), beständig gegen Korrosion und abwaschbar. Hierzu wurde bei der Konstruktion auf eine besonders einfache Wechselbarkeit und Wartungsfreundlichkeit geachtet.

Das ULT-Dry-Tec-Modulkonzept bietet Betreibern die Möglichkeit, sich aus standardisierten Anlagenteilen eine auf die Prozessanforderungen passende Anlage zur Luftkonditionierung zusammenzustellen. Das Modulkonzept ermöglicht außerdem auch bei limitierten Platzverhältnissen eine flexible Einbringung und Aufstellung kleinerer Einzelanlagenkomponenten in bestehenden Technikräumen. Zusätzlich haben Anwender die Möglichkeit, die zahlreichen Optionen des Konzeptes zu nutzen, um die Anlage individuell auf ihre Bedürfnisse anzupassen. So ist beispielsweise die Einbindung und Steuerung der Anlage über die Gebäudeleittechnik vor Ort für viele verschiedene Systeme verfügbar.

ULT AG

www.ult.de