Für LIFT ging es darum, in kürzester Zeit ein sicheres eVTOL-Flugzeug für die urbane Mobilität zu entwerfen und zu entwickeln. Doch die Herausforderung war groß: Wie konnte es gelingen, Sicherheit, Zuverlässigkeit und Geschwindigkeit in diesem Projekt zu vereinen?

„Viele verschiedene Technologien haben aktuell ihre Marktreife erreicht und ergänzen sich nun, so dass jetzt genau der richtige Zeitpunkt für diese Art von Unternehmen ist“, erklärt CEO Matt Chasen. „Der 3D-Druck ist eine davon.“

Dieses Vertrauen in neue Technologien war mehr als nur ein nachträglicher Einfall. Der 3D-Druck hatte von Anfang an seinen Platz in diesem Projekt. „Das erste, worüber ich nachdachte, war, wie wir neue Technologien, neue Fertigungstechnologien, nutzen können, um unsere Konstruktionen wirklich schnell umzusetzen“, sagt Balazs Kerulo, Chefingenieur bei LIFT. „Aus diesem Grund haben wir das Team von Materialise schon sehr früh mit einbezogen. Zur gleichen Zeit begann ich, mich nach einer Software umzusehen, die generatives Design ermöglicht, um eine Vielzahl von Designoptionen innerhalb bestimmter Grenzen zu entwickeln, die wir dann weiter verfeinern. Generatives Design lässt sich sehr gut mit dem 3D-Druck kombinieren, da es sich nicht um die alten Einschränkungen traditioneller Fertigungsverfahren kümmert.“

Die Kombination aus 3D-Druck und generativem Design hat es Balazs und dem Team ermöglicht, Teile zu drucken, zu testen und zu verfeinern, was eine schnelle Entwicklung zwischen den Flugzeugprototypen ermöglicht.

eVTOL: leicht und sicher

Schon früh im Prozess hat das Team die Klasse der „Ultraleichtflugzeuge“ in den USA als ideale Marktstrategie identifiziert. eVTOLs, die als Ultraleichtflugzeuge eingestuft werden, benötigen keine FAA/EASA-Zertifizierung und keinen Pilotenschein, um zu fliegen. Die Klasse der Ultraleichtflugzeuge birgt jedoch große Herausforderungen. Vor allem die Minimierung des Gewichts, um die Klassifizierung zu erfüllen, ohne dabei Kompromisse bei der Sicherheit einzugehen.

„Wir haben einen verteilten Antriebsstrang. Das heißt, wir haben 18 Motoren und 18 Batterien“, erklärt Balazs. „Das ist gut für die Sicherheit, aber es bedeutet auch, dass das Gewicht aller Teile, die mit dem Antriebsstrang zu tun haben, mit 18 multipliziert werden muss.

Rettungssystem mit besonderen Herausforderungen

Damit verbunden war der Einbau von ENDY. Dieses Teil ist insofern einzigartig, als sein einziger Zweck darin besteht, die kritischsten Verbindungen des HEXA-Rotorflugzeugs zu verstärken – und damit zur strukturellen Integrität bei einer Fallschirmöffnung beizutragen, falls der Pilot eine Notlandung durchführen muss. Wenn der Fallschirm aktiviert wird, können die explosiven Behälter des Fallschirms die Flugzeugzelle einer kurzzeitigen Belastung von bis zu 11,5 g aussetzen – vergleichbar mit der eines Weltraumstarts. In diesem Moment wiegen die Krone und ihre Antriebsbatterien fast zwei Tonnen. Es überrascht nicht, dass sechs ENDYs erforderlich sind, um sie zusammenzuhalten und zu verhindern, dass die oben liegenden Stützen abgerissen werden und dem Piloten zu nahe kommen, während sie sich noch drehen.

„Es ist leicht zu erkennen, wie wichtig diese Aufgabe ist“, erklärt Balazs. „Ironischerweise wird sie erst dann so wichtig, wenn alles andere versagt, und selbst dann nur für eine Zehntelsekunde. Bei einem gut funktionierenden HEXA sind die ENDYs also totes Gewicht. Wir brauchten eine Lösung, die das beste Verhältnis zwischen Stabilität und Gewicht bietet.

Das Entwicklungsteam entschied von Anfang an, dass die ENDY-Bauteile additiv hergestellt werden sollten – genau wie weit über hundert andere Komponenten des Flugzeugs – und entschied sich diesmal für den 3D-Druck mit Titan, da das Teil so sehr belastbar ist.

Die Ergebnisse früherer Bemühungen, einschließlich des Entwurfs eines Modells, das durch konventionelle Bearbeitung hergestellt wurde, hatten das Team nicht zufrieden gestellt. Sie wollten die Masse der einzelnen Teile weiter reduzieren, ohne ihre Festigkeit zu beeinträchtigen, und stellten außerdem fest, dass sich das Bauteil während des 3D-Drucks immer wieder von der Plattform löste, was zu Fehlern und Ausschuss führte. Die Tatsache, dass man jedes Mal von vorne anfangen musste, führte zu erheblichen Verzögerungen und trieb die durchschnittlichen Kosten für jedes Teil in die Höhe. Welche Lösung auch immer gefunden werden würde, sie musste die Ausschussrate erheblich reduzieren.

Die Antwort von LIFT auf dieses Dilemma bestand darin, sich an Materialise zu wenden, die Experten dort verfügen über das notwendige Fachwissen im Bereich Design for AM. Gemeinsam planten sie, die Freiheiten des generativen Designs und des 3D-Drucks in vollem Umfang zu nutzen und dabei den Sicherheitsfaktor für bestimmte Teile viel höher als nötig anzusetzen.

Die Lösung: Generatives Design und 3D-Druck

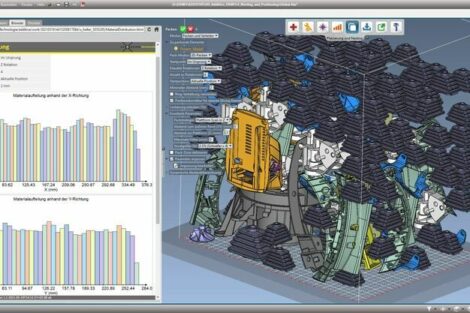

Auf der Grundlage der bereitgestellten CAD-Daten führte das Materialise-Team zunächst eine statische Simulation mit der Solidworks-Software durch. Dies lieferte die Vergleichswerte, die sie für die Neukonstruktion des ENDY mit Siemens NX benötigten.

Zunächst wurden mit dem NX-Topologieoptimierungsmodul der Konstruktionsraum und die Randbedingungen definiert, wie die Position der Befestigungspunkte, die Kraftangriffspunkte sowie die Richtung und Stärke der Kräfte, denen das Bauteil in der Praxis ausgesetzt sein würde. Anhand dieser Informationen erstellte die Software ein Bauteilmodell mit visualisierten Kraftflüssen, auf dessen Grundlage die 3D-Druckexperten das neue Bauteil schrittweise durch Freiform-Modellierung mit dem NX Realise Shape Tool entwickelten. Einige Iterationen später war das perfekte Design gefunden.

„Die Software hat auf Anhieb eine wirklich gute Lösung gefunden, die uns gefallen hat und die funktioniert hat“, so Balazs. „Und diese Struktur konnte wirklich nur im 3D-Druckverfahren hergestellt werden.

Simulation ist von entscheidender Bedeutung

Der nächste Schritt bestand darin, den Druckprozess mit dem Simulationsmodul von Materialise Magics zu simulieren. Für Projekte wie dieses ist die Simulation von entscheidender Bedeutung, da das Bauteil und die Werkstoffstruktur gleichzeitig erstellt werden. Dadurch kommt eine enorme Anzahl von Variablen hinzu, die das Gefüge und damit die Eigenschaften und die Qualität eines additiv gefertigten Teils beeinflussen können. Nachdem die Ingenieure die Ergebnisse gesehen hatten, optimierten sie die Ausrichtung des Bauteils innerhalb des Bauraums und nahmen einige abschließende Verbesserungen an dem Teil und seinen Halterungen vor.

Obwohl das Design und der Druckprozess getestet worden waren, musste das Materialise-Team noch testen, ob die neu gestalteten ENDY-Bauteile die erforderliche Festigkeit für die Aufgabe hatten. Um dies zu überprüfen, führte das Materialise-Team eine statische Simulation durch, die bewies, dass sie allen Belastungen standhalten würden, während die ersten Drucke zeigten, dass alle Längentoleranzen innerhalb der DCTG 8 (Dimensional Casting Tolerance Grade) lagen. Darüber hinaus war die Verformung des Bauteils während des 3D-Drucks geringer als die des ursprünglichen Entwurfs, ebenso wie die Eigenspannungen während des 3D-Drucks.

„In Zusammenarbeit mit dem Team von Materialise haben wir die Machbarkeit bestätigt und das Design auf der Grundlage ihrer Empfehlungen verfeinert, so dass das Teil letztendlich einfacher zu drucken und wirtschaftlicher im Hinblick auf den Materialverbrauch ist“, erklärt Balazs. „Seither arbeiten wir so mit dem Team zusammen. Wir schicken unsere Teile ein, und das Feedback, das wir zurückbekommen, ist sehr konstruktiv und hat uns wirklich geholfen, unsere Designs zu verbessern. Gemeinsam ist es uns gelungen, dieses Teil mit einem Sicherheitsfaktor von 10 zu entwickeln und zu produzieren. Das ist unglaublich hoch.“

Vom Traum zur Realität in nur 13 Monaten

Insgesamt wurden die beiden ursprünglichen Ziele von LIFT Aircraft – die Verringerung der Masse und die Reduzierung der Fehler beim 3D-Druck – erreicht, wobei die Ergebnisse die Erwartungen sogar übertroffen haben. Der endgültige ENDY wiegt etwa 40 % weniger als das Original, nämlich 152 Gramm statt 250 Gramm. Bei sechs ENDY-Bauteilen in jedem Flugzeug bedeutet das eine Gewichtsreduzierung von fast 600 Gramm. Andererseits konnte das Team durch eine deutliche Verringerung der Belastung der Stützstrukturen sicherstellen, dass sich das ENDY-Bauteil während des 3D-Drucks nicht mehr von den Stützstrukturen und der Bauplatte löst, was zu weitaus weniger Ausschuss aufgrund von Ausschussdrucken führt.

Dank dieser Verbesserungen konnte LIFT in Rekordzeit an den Start gehen. In weniger als 13 Monaten gelang es Matt und seinem Team, von einer neuen Idee zu einem erfolgreichen ersten bemannten Flug zu gelangen, wobei sie eine halbautonome Flugsteuerung, einen elektrischen Antrieb und große Portion Designkompetenz und unternehmerischen Enthusiasmus einsetzten, um dieses Ziel zu erreichen. Dabei wurde bei jedem Aspekt der Entwicklung und Produktion ein striktes Sicherheitskonzept verfolgt.

Als eines der allerersten eVTOL-Serienflugzeuge der Welt betritt LIFTs HEXA Neuland. CEO Matt ist der Meinung, dass das Unternehmen dank der wertvollen Erfahrungen, die das Team gemacht hat, und der eingesetzten Technologien gut gerüstet ist, um diese Vorreiterrolle zu behaupten.

„Da wir keine Zertifizierungen erhalten müssen, können wir Produktzyklen anstreben, die viel näher an dem sind, was wir im Technologiesektor sehen. Wir streben einen Zyklus von 2 bis 3 Jahren an und nicht von 20 bis 30 Jahren, wie es in der Luftfahrtindustrie üblich ist. Und ein Teil dessen, was das ermöglicht, ist der 3D-Druck.

„Mit der additiven Fertigung“, so Matt weiter, „muss man nicht in riesige Bestellmengen investieren, die Formen und all die teuren Dinge erfordern, die nur dann Sinn machen, wenn man Zehntausende von etwas braucht. Wenn man nur ein paar Tausend Stück braucht, ist der 3D-Druck viel wirtschaftlicher. Und es geht auch schneller, so dass wir schneller iterieren können und die nächste Version viel früher auf den Markt kommt.

„Und noch besser“, so Matt abschließend, „man kann all das erreichen und trotzdem die Sicherheit in den Vordergrund stellen. Und genau darauf läuft es hinaus. Wir haben eine große Verantwortung. Wir werden die Ersten sein, die einen Dienst anbieten, bei dem Menschen mit ultraleichten, elektrischen Flugzeugen senkrecht starten und landen können. Wir nehmen diese Verantwortung sehr ernst. Das bedeutet, dass wir auch die Konstruktions- und Fertigungstechnologien, die wir verwenden, sehr ernst nehmen.“

Materialise GmbH

Konrad-Zuse-Straße 7

28359 Bremen

E-Mail: info@materialise.de

Website: www.materialise.de