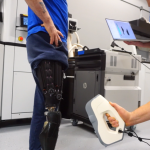

Nachdem er sein rechtes Bein durch ein Blutgerinnsel verloren hatte, war der Mixed Martial Arts-Kämpfer Rustin Hughes auf der Suche nach einer individuell anpassbaren Beinprothese. Auf Basis innovativer 3D-Scan- und MJF-3D-Druck-Technologie wurde eine spezielle Prothese angefertigt, die während des Tages schnell vom Patienten angepasst werden kann.

Laut Rustin Hughes war seine erste Prothese eher hinderlich, als dass sie ihn unterstützt hätte. Denn das künstliche Bein passte nie richtig und wurde im Laufe des Tages immer lockerer. Infolgedessen musste die Prothese mehrmals täglich abgenommen und erneut angelegt werden. Ein Prozess, der nicht nur umständlich ist, sondern bis zu zehn Minuten in Anspruch nehmen kann. Dadurch war die Teilnahme an sportlichen Wettkämpfen, bei denen die Pause zwischen den Runden nur etwa eine Minute lang ist, nahezu unmöglich.

Maßgeschneiderte Prothese dank 3D-Scantechnologie

Für einen Amputierten, der körperlich so stark beansprucht wird, ist eine lockere Prothese nicht nur unangenehm, sondern stellt auch ein Sicherheitsrisiko dar. Mehr als einmal passierte es Hughes, dass sein neues Bein bereits während eines Spaziergangs auf offener Straße abfiel. Hughes suchte daraufhin nach einem Spezialisten, der eine individuelle Lösung anbieten konnte. Schließlich traf er auf Joe Johnson, den Geschäftsführer von Quorum Prosthetics in Windsor, USA. Joe Johnson hatte selbst eine Amputation durchlaufen und wusste deswegen nicht nur genau, was Hughes durchmachte, sondern auch wie er ihm durch eine Kohlefaserprothese helfen konnte.

„Mein neues Bein fühlte sich an wie eine natürliche Verlängerung meines Körpers, und die Passform war perfekt“, sagt der Profi-Kämpfer zu seiner ersten Kohlefaserprothese Quorum Quatro. „Von da an machte mein Bewegungsspielraum einen riesigen Sprung.“

Um die notwendige Knochenstabilisierung zu gewährleisten, um auf einem hohen sportlichen Niveau konkurrieren zu können, kombiniert die Quatro-Prothese die Schaft-Ausführung mit einer Längskompression. Die belastbare, leichte und schlanke Quatro-Fassung ist vollständig verstellbar. Sie kann innerhalb von nur zwanzig Sekunden angelegt und den ganzen Tag über leicht angepasst werden.

Passform der Prothese ist das A und O

Um eine ideale Passform zu erreichen, muss die Prothese für jeden Patient individuell angefertigt werden. Laut Sean McClure, F&E-Ingenieur und Direktor von Quorum Prosthetics, „ist die Beibehaltung der bequemen Passform während des gesamten Tages entscheidend – und das unabhängig vom Grad der Aktivität, ob eher langsam oder dynamisch. Dies erreichen wir durch das 3D-Scannen mit Artec Eva.“

Bevor das Team von Quorum den Scanner von Artec 3D entdeckte, wurde der Stumpf des Patienten mit Gips abgeformt. Laut McClure war dieser Prozess mit über acht Stunden jedoch sehr zeitaufwendig und erforderte erhebliche Mengen an Material, zahlreiche Werkzeuge und hinterließ bei den Patienten meist keinen positiven Eindruck.

Präzise 3D-Scans

Der Scanner Artec Eva kann unebene Oberflächen aller Art mit einer Genauigkeit im Submillimeterbereich erfassen. Dabei ist die Nutzerfreundlichkeit sowohl für Anfänger als auch Experten gegeben.

Die Ergebnisse überzeugen: „Die benötigte Zeit für die Herstellung jeder Quatro hat sich durch den Wechsel zum 3D-Scannen und 3D-Drucken um bis zu 75 Prozent verkürzt. Wenn man bedenkt, wie viel Zeit und Material eingespart wird, ganz zu schweigen davon, dass wir unseren Markt wie nie zuvor erweitern können, haben wir die Rentabilitätsschwelle für diese neuen Technologien bereits weit überschritten“, so McClure.

So kann durch den Einsatz von Artec Eva ein kompletter Scan in wenigen Minuten abgeschlossen werden. Dies ist kein Vergleich zu den vielen Stunden, die es früher brauchte, um eine Gipsform ordnungsgemäß zu erstellen. Der Zeitaufwand ist je nach Patient unterschiedlich. Im Durchschnitt dauert es zwischen dreißig Minuten und einer Stunde, um einen Scan anzufertigen, diesen in der Software Artec Studio zu bearbeiten und anschließend als vollständige STL-Datei in Geomagic Freeform zu exportieren.

Digitales Modellieren in Geomagic Freeform

In Freeform werden alle STL-Modelle für das Projekt zusammengeführt. Dazu zählen die Scans einer Gussform des Stumpfes des Patienten, des vorhandenen sowie des diagnostischen Schaftes und aller anderen für die Quatro benötigten Komponenten. Auf dieser Basis lassen sich die vier einstellbaren Kompressionszonen der Quatro-Prothese über vier Paneele einfach an den vom Konstrukteur festgelegten Positionen am Schaft ausrichten. Dabei sind Größe und Form der Paneele individuell an den Patienten anpassbar.

3D-Druck mit HP Multi Jet Fusion

Die Paneele werden sorgfältig mit den konventionellen CAD-Werkzeugen, die in Freeform verfügbar sind, modelliert. Nach dem 3D-Druck aller Komponenten auf einem HP Jet Fusion 4200 kann der komplette Schaft innerhalb einer Viertelstunde montiert werden. Der Zeitraum vom Scan bis zur fertigen Prothese beträgt derzeit etwa zwei Wochen. Durch weitere Prozessoptimierungen soll diese Zeitspanne auf wenige Tage verkürzt werden.

Obwohl die Prothese ein relativer Neuling auf dem Markt ist, haben erste Rückmeldungen und Studien gezeigt, dass sie wesentlich robuster und langlebiger ist als herkömmliche Prothesen. Durch die Möglichkeit, die Passform im Laufe des Tages anzupassen, haben die Patienten die volle Kontrolle über ihr Wohlbefinden und ihre Stabilität bei einer gleichzeitig hohen Produktlebensdauer.

Die Technologie des 3D-Scannens und 3D-Druckens bietet Anbietern von Orthesen und Prothesen neue Möglichkeiten, die herkömmliche Fertigungsmethoden bislang nicht leisten konnten. Dies ermöglicht eine sehr hohe Genauigkeit, die zu gesteigertem Patientenkomfort bei minimalen Material- und Arbeitskosten sowie zu weniger Praxisbesuchen führt und besondere Konstruktionen ermöglicht.