Während sich das Rennteam auf die Beschleunigung auf der Strecke konzentriert, gibt es auch Beschleunigungen abseits der Strecke, z. B. sich kurzfristig ändernde Vorschriften für die jeweiligen Rennstrecken oder kürzere zeitliche Abstände zwischen den Rennserien und den Wettbewerben. Durch diese Vorschriften ist es den Teams nur beschränkt möglich, Investitionen für Innovationen zu tätigen. Auch können sie nicht alle Materialien und Technologien einsetzen. Zwar sollen diese Regeln dazu dienen, für alle Teams gleiche Bedingungen zu schaffen. Jedoch schränken sie auch die Innovationsfähigkeit der Top-Teams ein.

Umfassende Neuentwicklungen am Fahrzeug vorzunehmen, oft in sehr engen Zeitfenstern zwischen den Rennen, kann ein kostspieliges Unterfangen sein. Herkömmliche Fertigungsmethoden benötigen häufig Werkzeuge, die lange Vorlaufzeiten erfordern. Doch Zeit ist ein Luxus, den diese Teams nicht haben. Um diese Herausforderungen zu meistern, setzen Motorsportteams auf die additive Fertigung, um ihre Entwicklungen zu beschleunigen. Dank einer schnellen Iteration des Teile- und Systemdesigns ist es möglich, die Leistung zu verbessern und die Kosten gleichzeitig zu senken. Durch Nutzung der additiven Fertigung können Rennteams eine Vielzahl von Anwendungen effizienter und effektiver als zuvor angehen.

Schnellere Windkanaltests

Die Leistung lässt sich am ehesten durch Verbesserungen an der Aerodynamik steigern. Das Verhalten des Fahrzeugs kann durch die Optimierung von Abtrieb, Luftwiderstand und Kühlung angepasst und verbessert werden. Eine Verringerung des Luftwiderstands um nur fünf Prozent kann die Leistung um 25 Prozent erhöhen. Um dieses Ziel zu erreichen, müssen bis zu 600 Teile pro Woche entwickelt und produziert werden. Die Leistung und Wirksamkeit jeder Innovation muss mit Tests in einem Windkanal bewertet werden. Der Zugang zu einem Windkanal ist jedoch oft begrenzt. Dies bedeutet, dass die Teams das Beste aus der ihnen zur Verfügung stehenden Zeit machen müssen, indem sie ihre Entwürfe schnell iterieren und auf neue Modelle anwenden.

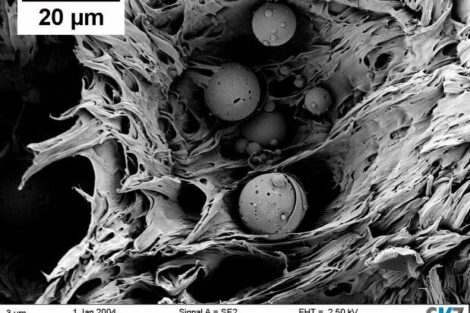

Mit der additiven Fertigung können die Ingenieure der Rennteams innerhalb von Stunden mehrere Iterationen präziser Teile aus Nanokompositwerkstoffen drucken. Diese Teile können dazu beitragen, den Luftwiderstand und den Auftrieb zu minimieren, die Stabilität zu erhalten und die Leistung zu steigern. Darüber hinaus simulieren additiv gefertigte Prototypkomponenten das Design und die Oberflächeneigenschaften der fertigen Teile, um die Tests effektiver zu gestalten. Es ist jetzt auch möglich, Druckabgriffe im CAD-Stadium einfach zu integrieren und zusammen mit dem Bauteil zu drucken. Dies ermöglicht eine umfassende Datenerfassung für die Aerodynamikabteilung und sorgt gleichzeitig dafür, dass der Montageprozess einfach zu handhaben ist.

Die Sauber Motorsport AG hat für ihre anspruchsvollen Windkanaltests eine eigene Fabrik gebaut. Der darin stehende Maschinenpark für die additive Fertigung gehört zu den größten seiner Art in Europa und ermöglicht Sauber das hohe Innovationstempo aufrechtzuerhalten. Sauber Engineering produziert täglich durchschnittlich 100 bis 150 3D-gedruckte Teile, von denen 80 bis 90 Prozent für Windkanaltests vorgesehen sind.

Gewicht optimieren

Rennteams müssen Autos konstruieren, die unter extremen Bedingungen wie sehr hohen Temperaturen und einer Vielzahl von Kräften wie Abtrieb, Rotation und Reibung arbeiten können. Nirgendwo im Auto wird das deutlicher als bei den Strukturkomponenten. Wenn ein Ingenieur für die additive Fertigung konstruiert, hat er eine bessere Kontrolle über das Verhältnis von Festigkeit und Gewicht der Metallteile im Fahrzeug.

Das liegt daran, dass die additive Fertigung eine größere Designfreiheit erlaubt, sodass Teile erstellt werden können, die mit herkömmlichen Methoden nicht möglich sind. Neben der größeren Designfreiheit bietet die additive Fertigung auch die Möglichkeit, die Anzahl der Teile zu reduzieren, das heißt mehrteilige Baugruppen können oft als monolithische Teile hergestellt werden. Der Aufbau von Metallstruktursystemen aus mehreren Komponenten erhöht die Anzahl der möglichen Fehlerpunkte – das betrifft praktisch jede Schweißnaht, die während einer Montage aus mehreren Einzelteilen hergestellt werden muss. Mit dem Design for Additive Manufacturing können langlebige, integrierte Teile erstellt werden die weniger Einzelteile enthalten und somit kostspielige Montagezeiten überflüssig machen.

Das Rennteam English Racing hatte in Oregon mit seinem Mitsubishi Evo das Problem, dass der Öldruck nach der Abstimmung zu hoch anstieg und einen Motorschaden verursachte. English Racing vermutete, dass sich eine neu hergestellte Riemenscheibe mit einem größeren Durchmesser zur Untersetzung langsamer drehen und somit den Öldruck senken würde. Deren Produktion war jedoch eine große Herausforderung. Die originale Riemenscheibe war ein Gussteil, für das normalerweise eine Form, Werkzeuge zur Herstellung dieser Form, eine beträchtliche Vorlaufzeit und ein völlig überhöhter Geldaufwand erforderlich wären.

English Racing versuchte zwei Jahre lang, dieses Teil zu produzieren, konnte jedoch keine entscheidenden Fortschritte machen. Dann entdeckte das Unternehmen die Lösung von Metal Technologies Inc (MTI) – den 3D-Druck in Metall. Durch die Zusammenarbeit der beiden Unternehmen konnten die Konstruktionsdaten schnell für den 3D-Druck vorbereitet und ein funktionierender Prototyp in nur fünf Stunden hergestellt werden. Innerhalb von drei Tagen wurde das Teil in den Mitsubishi Evo eingebaut und auf der Rennstrecke eingesetzt. Das Teil funktionierte, reduzierte den Öldruck auf ein sicheres Niveau und ermöglichte es dem Fahrzeug, Geschwindigkeitsrekorde in seiner Klasse aufzustellen.

Strömungsdynamik für Gase & Flüssigkeiten verbessern

Unter der Haube gibt es viele Anwendungen für die additive Fertigung: Luftkanäle, Behälter, Schläuche, Schutzabdeckungen und Kupplungen erfordern oft ein hohes Maß an Flexibilität und/oder Haltbarkeit, was mit herkömmlichen Fertigungsmethoden nicht erreicht werden kann. Andererseits kann die additive Fertigung Teile mit mechanischen Eigenschaften liefern, die ein besseres Luft- und Flüssigkeitsmanagement ermöglichen. Dies ist hauptsächlich den Werkstoffen zu verdanken, die zur Herstellung dieser Teile verwendet werden. In den letzten 12 bis 18 Monaten wurden enorme Fortschritte bei der Innovation von 3D-Druckmaterialien gemacht, um die Herstellung von Teilen aus Hochleistungskunststoffen zu ermöglichen. Diese langlebigen, hitzebeständigen Materialien sind besonders wichtig für Anwendungen unter der Motorhaube. Es ist nun möglich, langlebige Teile mit konsolidierten komplexen Geometrien zu erstellen, wie z. B. 3D-gedruckte Ansaugkrümmer, um die interne Systemkühlung zu verbessern, einen besseren Komponentenschutz zu bieten, die Montage zu reduzieren und Flüssigkeitslecks zu vermeiden.

Das Alpine F1 Team hat sich die Vorteile der additiven Fertigung zunutze gemacht, um auf die Herausforderungen zu reagieren, die durch immer neue Rennumgebungen entstanden sind. Mithilfe der Stereolithografie und selektivem Lasersintern kann das Team innerhalb von Stunden anstatt von Wochen komplexe Vorrichtungen und Halterungen, Strömungsprüfstände und Fahrzeugkomponenten produzieren. Mit der additiven Fertigung konnte das Team leichtere Teile entwickeln, die die Geschwindigkeit und die Kraftstoffeffizienz steigern, sowie genaue und aussagekräftige Strömungstests für eine bessere Motorleistung und geringeren Verschleiß durchführen.

Innovationen vorantreiben, Wettbewerbsvorteile erzielen

Während das Reglement von Rennserien die Innovationskraft von Motorsportteams in vielerlei Hinsicht einschränkt, hat es die Ingenieurskunst und den Ideenreichtum nicht zum Erliegen gebracht. Führende Motorsportteams haben sich die additive Fertigung zu eigen gemacht, um ihre Ideen zum Leben zu erwecken – und damit die Leistung ihrer Autos zu verbessern. Durch den Einsatz von Lösungen, die neben Materialien, 3D-Drucktechnologie und Software auch fachliches Know-how voraussetzen, können präzise Teile produziert werden, die den harten Bedingungen auf der Strecke standhalten und die Entwicklung von führenden Rennfahrzeugen ermöglichen. (fr)

Kontakt:

3D Systems GmbH

Waldeckerstraße 13

64546 Mörfelden-Walldorf

Tel.: +49 6105 3248 100

Website: www.3dsystems.de