Der 3D-Druck ist zu einer etablierten Größe in der Medizin und darüber hinaus geworden. Insbesondere für die Zukunft der Präzisionsmedizin und die Entwicklung von Medizinprodukten ist er ein wichtiges Werkzeug. Die Weiterentwicklung im 3D-Druck hat die Technologie zugänglicher, vor allem aber vielseitiger gemacht: Von Komponenten für Beatmungssysteme bis hin zu Prothesen und chirurgischen Instrumenten – Mediziner und Techniker für medizinische Produkte nutzen den 3D-Druck, um schnell, sicher und kostengünstig über neue Hilfsmittel zu verfügen, die den Standard der medizinischen Versorgung optimieren.

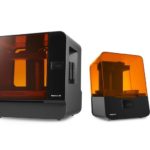

Entsprechende 3D-Drucker sind speziell für den medizinischen Einsatz konzipiert: Patientenspezifische Teile können innerhalb eines Tages am „Point of Care“ gedruckt werden und biokompatible Materialien ermöglichen eine schnelle und effektive Forschung und Entwicklung von kleinen Stückzahlen vor Ort – von chirurgischen Planungsmodellen und chirurgischen Schablonen bis hin zu Strahlentherapie- und Schlafapnoe-Geräten.

Auch während der Corona-Pandemie zeigte der 3D-Druck seine Vorteile: Als im März 2020 in den USA der nationale Notstand erklärt wurde, kam es zeitgleich zu einem Zusammenbruch globaler Lieferketten. Mithilfe des 3D-Drucks konnten Unternehmen ihre Produktion umgehend anpassen und dringend benötigte medizinische Teile produzieren. So wurde die Herstellung von über 40 Millionen Covid-19-Teststäbchen ermöglicht oder Komponenten für persönliche Schutzausrüstung (PSA) und Beatmungsgeräte 3D-gedruckt.

Neue Lösungen für komplizierte Behandlungen

Dank biokompatibler Materialien unterstützt der 3D-Druck bereits Mediziner dabei, neue Lösungen für komplizierte Operationen zu entwickeln. Obwohl der menschliche Körper Erstaunliches leistet, kann er die meisten Gewebearten und Organe bei Verletzungen und Schäden nicht in ihren ursprünglichen Zustand zurückversetzen. In Deutschland sind kardiovaskuläre Erkrankungen wie Diabetes mellitus oder Bluthochdruck die häufigsten Erkrankungen im Alter. In diesem Zusammenhang werden blockierte und beschädigte Gefäße bisher autolog transplantiert: Ein Gefäß wird an einer Stelle des eigenen Körpers entnommen und ersetzt das beschädigte Gefäß. Das ist eine sehr schwierige und langwierige Operation.

Forscher an der University of Sheffield arbeiten an einer Methode, mit der Gefäße 3D-gedruckt werden. Dabei stehen die Wissenschaftler vor besonderen Herausforderungen: Menschliche Gefäße laufen nicht gerade durch den Körper – sie biegen, verzweigen und verjüngen sich. Außerdem sind sie flexibel, um sich an den unterschiedlichen Blutdruck anpassen zu können.

Das Team nutzt das Verfahren des Tissue Engineering: Es konstruiert ein Gerüst, an dem menschliche Zellen später in einer in-vitro Umgebung entlang wachsen. Der 3D-Druck spielt hier eine zentrale Rolle: Durch den Desktop-Stereolithografie-Druck können verschiedene geometrische Formen für die Gerüste der Blutgefäße herstellt werden. Zuvor konnten die Wissenschaftler nur gerade Rohre herstellen. Mit Unterstützung des 3D-Drucks können nun auch komplizierte geometrische Formen gefertigt werden.

Flexibilität des 3D-Drucks ermöglicht individuelle Medizinprodukte

Auch in der Prothetik findet der 3D-Druck bereits Anwendung: Eine Amputation kann traumatisch sein und das Leben eines Menschen komplett verändern. Betroffene sind mit Schmerzen konfrontiert und müssen sich mit einer veränderten Mobilität neu arrangieren. Eine Prothese stellt in solchen Situationen mehr als ein simples Ersatzteil für den menschlichen Körper dar. Sie bildet die Basis für eine Rückkehr zu Normalität, Unabhängigkeit und der Wiedererlangung von Fähigkeiten. Moderne 3D-Druck-Methoden ermöglichen die Realisierung passgenauer Prothesen sowie Kostenersparnisse gegenüber traditionellen Herstellungsmethoden. Denn neben zeitaufwändigen und komplexen Fertigungsprozessen ist die herkömmliche Prothesenherstellung vor allem mit hohen Kosten verbunden: Beträge für ein konventionell gefertigtes angepasstes Hilfsmittel liegen im vier- bis fünfstelligen Bereich.

Im Bereich der Sportprothetik bietet die 3D-Druck-Technologie das Potenzial, die Leistungsfähigkeit und Qualität künstlicher Gliedmaßen voranzutreiben. Vor allem Leichtigkeit, Form und Federung der Hilfsmittel sind für Sportler relevant. Mithilfe der schnell gedruckten und kostengünstigen Prothesen können Tests und zweckspezifische Änderungen vorgenommen werden.

Auch im Hinblick auf die Optik der Prothesen gewährt der 3D-Druck neue Möglichkeiten: Details wie Hauttöne oder Sommersprossen können authentisch nachgebildet werden und auch Gesichtsprothesen können täuschend echt angefertigt werden. Darüber hinaus ist eine individualisierte Design- und Farbauswahl durch den Nutzer möglich, was zur psychischen Akzeptanz eines solchen Hilfsmittels beitragen kann. So kann eine Prothese je nach Patientenwunsch kaschiert oder betont werden.

Verkürzter Herstellungsprozess

Ein weiterer Faktor, bei dem der 3D-Druck inzwischen eine große Rolle spielt, ist die Planung komplizierter medizinischer Eingriffe. Eine Operation kann diverse Male durchgespielt werden, doch plötzliche Komplikationen lassen sich nicht gänzlich simulieren. Der 3D-Druck ist somit beispielsweise bei Wirbelsäuleneingriffen zu einem Bestandteil der Operationsplanung geworden.

Ein Beispiel für den konkreten Einsatz und die Möglichkeiten solcher Modelle ist das auf Wirbelsäulenbehandlungen spezialisierte Newcastle Hospital in Großbritannien. Das Klinikteam behandelte einen Patienten, der unter einer Neuralrohrfehlbildung in Form einer Spina bifida mit stark gekrümmter Deformierung litt. Diese äußerte sich durch eine übermäßige Auswärtskrümmung des Rückgrats, die eine anormale Rundung am oberen Rückenbereich zur Folge hatte. Aufgrund der zunehmenden Deformierung und Problemen beim Sitzen oder Schlafen plagten den Patienten tagtäglich starke Schmerzen. In Zusammenarbeit mit Formlabs waren die Bildgebungsexperten von Axial3D in der Lage, innerhalb von nur 48 Stunden ein maßgetreues Modell der Wirbelsäule des Patienten auf Basis seiner CT- und MRT-Daten zu erstellen, zu drucken und an das Krankenhaus zu liefern. Anders als konventionell gefertigte Modelle beschränkte sich das Modell auf den relevanten Teil des Scans.

Durch eine komplette Operationssimulation war das Team in der Lage, die Operationszeit für den komplizierten chirurgischen Eingriff um mehr als zwei Stunden zu verringern. Auf diese Weise konnten mit der OP verbundene Kosten in Höhe von rund 8.000 GBP eingespart werden.

Das 3D-Druckmodell erlaubte es dem Team, innerhalb kürzester Zeit – sowie unter Berücksichtigung aller eventuellen individuellen Risiken – die Möglichkeit einer verkürzenden Osteotomie zu beurteilen. Bei Erfolg ist es durch diesen komplexen Eingriff möglich, die Rückenmarkspannung ohne eine direkte Nervenschädigung zu verringern. Des Weiteren erhielt das Team Einsichten darüber, welche Stiele beim Einsetzen der Schrauben verwendet werden können und wie bei der OP am besten vorzugehen sei. Zudem ließ sich die Operation auf diese Weise deutlich präziser planen und patientenspezifische Unterschiede und Besonderheiten besser berücksichtigen.

Die Zukunft des 3D-Drucks in der Medizin

Ob bei der Anfertigung von Prothesen oder Abstrichstäbchen zum Nachweis von Coronaviren: Durch den 3D-Druck ist es möglich, eine schnellere Produktion von medizinischen Produkten zu erzielen. Zudem verkürzt sich der Beschaffungsprozess von Hilfsmitteln deutlich. Denn die Herstellung von Medizinprodukten kann beispielsweise direkt im hauseigenen Labor erfolgen, anstatt bei externen Unternehmen in Auftrag gegeben zu werden. Davon profitieren nicht nur Mediziner und Techniker, sondern vor allem ihre Patienten. Ihnen kann schneller geholfen werden, als es noch vor einigen Jahren der Fall war. Die Zukunft der Medizin liegt daher in einer maßgeschneiderten, patientenindividuellen Versorgung mit agileren und reaktionsschnelleren Lieferketten und der Fähigkeit, Prototypen zu erstellen und Endprodukte noch schneller zu produzieren.

Formlabs GmbH

Funkhaus Berlin

Nalepastrasse 18

12459 Berlin

impressum@formlabs.com

www.formlabs.com/de