Das additive 3DMP-Verfahren, das in den Gefertec-Maschinen zum Einsatz kommt, basiert auf erprobter Lichtbogenschweißtechnologie und verwendet als Ausgangsmaterial Draht, mittels dessen Schweißraupe für Schweißraupe ein Werkstück gedruckt wird. Damit ist das Verfahren im Vergleich zu 3D-Druckmethoden, die Pulver als Ausgangsmaterial verwenden, deutlich kostengünstiger, da das aufwändige Pulverhandling entfällt. Zudem ist Draht für die meisten Standardwerkstoffe zu deutlich niedrigeren Preisen erhältlich.

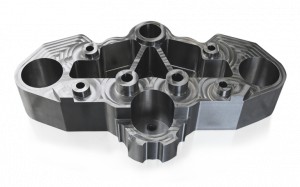

Laut Hersteller fertigen die GT-arc-Maschinen endkonturnahe Rohlinge aus Metall, deren Qualität der von Werkstücken entspricht, die mit Standard-Bearbeitungsmethoden hergestellt wurden. Um ein fertiges Bauteil zu erhalten, werden die Rohlinge mit herkömmlichen Bearbeitungsmethoden wie etwa der CNC-Frästechnik fertiggestellt.

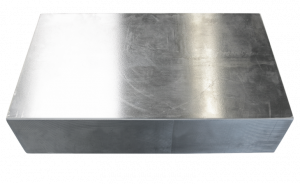

Wie hoch der Kostenvorteil auch bei relativ einfachen Bauteilen sein kann, zeigte Gefertec an einem realen Beispiel: Gefertigt wurde eine Lagerhalterung aus Chrom-Nickel-Stahl 1.4305. Bei der konventionellen Fertigung musste hierfür ein 85 kg schwerer Quader der Größe 452 mm x 245 mm x 100 mm auf einer CNC-Fräsmaschine spanend bearbeitet werden. Das fertige Werkstück wiegt danach lediglich 18 kg – der Spananteil beträgt also rund 80 Prozent. Die Gesamtkosten der konventionellen Fertigung beliefen sich dabei auf 4500 Euro und setzten sich aus den Kosten für den Rohling von 1000 Euro und den Fräskosten in Höhe etwa 3500 Euro zusammen.

Gesamtkosten um 50 Prozent gesenkt

Im Vergleich dazu hat der auf einer GT-arc herge-stellte endkonturnahe Druckrohling ein Gewicht von lediglich 25 kg und kostete nur 750 Euro. Da hierbei nur 28 Prozent Spananteil bei der anschließenden Fräsbearbeitung anfielen, waren die Fräskosten mit 1250 Euro ebenfalls deutlich geringer. Die Gesamtkosten sind somit mit etwa 2000 Euro über 50 Prozent geringer als bei der konventionellen Fertigung. Auch wenn die genannten Werte auf geschätzten typischen Kosten basieren, die je nach Betrieb noch abweichen können, zeigt das Beispiel doch eindrucksvoll, welches Potenzial das additive 3DMP-Verfahren hat.

Die GT-arc-Maschine ist in drei Varianten erhältlich. Die 3-achsige Variante GT-arc 3000–3 eignet sich für Werkstückgrößen bis ca. 3 m3. Wird die Maschine mit einem Dreh-Schwenktisch zur 5-achsigen GT-arc 800–5 ausgeführt, sind Bauteile bis 0,8 m3 möglich. Zusätzlich ist die kleinere ebenfalls 5-achsige GT-arc 60–5 lieferbar, die Werkstücke bis 60 l und 200 kg drucken kann.

In allen GT-arc-Maschinen erzeugt eine speziell entwickelte 3DMP-CAM-Software aus den CAD-Daten des Werkstücks die Daten, mit denen die CNC-Steuerung die exakte Positionierung des Schweißkopfs vornimmt. Die Fertigung des endkonturnahen Werkstücks erledigt die Maschine vollautomatisch.

Die Kosten für eine GT-arc-Maschine entsprechen etwa denen für ein kleineres Dreh-Fräs-Zentrum und liegen deutlich unter denen vergleichbarer Maschinen zum 3D-Druck. Das neue additive Verfahren ist daher laut Gefertec ideal für die schnelle und wirtschaftliche Fertigung auch größerer Werkstücke aus Stahl, Nickelbasis, Titan oder Aluminium geeignet.

Lesen Sie hier mehr zum Thema