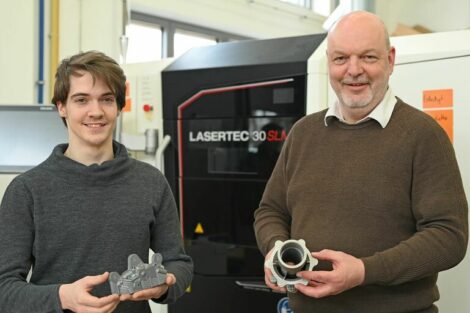

Tom Krause, Leiter Additive Fertigung bei Igus, öffnet die Tür eines 3D-Druckers und zeigt auf die Bauplattform. Dort liegt ein Greiferelement, gedruckt für eine Maschine, die in der Lebensmittelindustrie Deckel verschraubt. Das Besondere: Das Bauteil wurde aus verschiedenen schmierfreien und wartungsarmen Hochleistungskunststoffen produziert, auf deren Entwicklung und Produktion Igus spezialisiert ist. Der Körper besteht aus faserverstärktem Filament, ein Material, das leicht und biegefest ist. Die Flächen des Greifers hingegen sind aus einem flexiblen Werkstoff mit hohem Reibwert gefertigt.

„Immer mehr Konstrukteure haben uns in den letzten Jahren gefragt: „Ist es möglich, einen 3D-Drucker mit mehreren Materialien arbeiten zu lassen, um Materialeigenschaften zu kombinieren?“, erinnert sich Krause. „Das gab den Anstoß, dass wir unseren 3D-Druckservice um mehrere 3D-Drucker erweitert haben, die zwei Kunststoffe parallel verarbeiten können.“

Diese Zwei-Komponenten-(2K)-Bauteile entstehen in einem einzigen Fertigungsschritt, ohne nachträgliches Fügen; ermöglicht durch das sogenannte Fused Deposition Modeling (FDM). Bei diesem Fertigungsverfahren fließen geschmolzene Kunststoffe durch zwei Druckdüsen. An der Luft erkalten die Materialien und werden fest. Schicht für Schicht zeichnet der 3D-Drucker so das Element. „Kunden lassen uns die CAD-Dateien ihrer Konstruktionen zukommen und entscheiden sich für die passenden Materialien. In nur wenigen Tagen halten sie dann die gedruckten Artikel in der Hand.

Stark und verschleißfest zugleich:

Bauteile aus dem 2K-3D-Drucker

Neue Drucker, neue Möglichkeiten: Welche das sind, das veranschaulicht Krause mit einem gedruckten Umlenkhebel. Die Aufgabe dieses Bauteils: Kräfte umlenken und das Gelenk frei von Störeinflüssen halten. Das erfordert ein Material mit hoher Steifigkeit. Deswegen besteht der Körper des Hebels aus einem schwarzen Hochleistungskunststoff mit einer Zugfestigkeit von 110 MPa (ca. doppelt so hoch wie bei regulären Filamenten). Gleichzeitig soll der Umlenkhebel verschleißfest sein. Kritisch sind hier besonders die Lagerbuchsen, die permanenter Reibung ausgesetzt sind.

Die Lösung: Der Drucker fertigt die Gleitlager aus Iglidur, dem tribologisch optimierten Werkstoff von Igus. Es ist laut Labortests um bis zu 50-fach verschleißfester als herkömmliche 3D-Druckmaterialien und ermöglicht einen reibungsarmen Trockenlauf ohne Schmiermittel. „Früher hätten sich Kunden beim 3D-Druck entscheiden müssen, ob sie Wert auf hohe Steifigkeit oder Verschleißfestigkeit legen“, so Krause. „Dank der 2K-Technologie kombinieren wir nun die gewünschten Materialeigenschaften miteinander, etwa verschleißfest und selbstschmierend mit hochsteif und hochfest.“

Einen weiteren Beweis für die neue Flexibilität zieht Krause aus dem Regal: einen Lagerbock für eine Welle, gedruckt vor wenigen Tagen. Der Hauptkörper besteht aus faserverstärktem Filament. Das sorgt für Stabilität. Für die Lagerfläche, auf der die Welle mit hohen Drehzahlen läuft, nutzt der 3D-Drucker hingegen ein besonders verschleißfestes Tribofilament.

„Unsere Kunden zeigen sich von diesen neuen Druckmöglichkeiten begeistert. Seit Markteinführung des erweiterten 3D-Druckservices zur Hannover Messe 2020 häufen sich die Aufträge.“ Zurzeit belegt der 2K-3D-Druck noch einen kleineren Teil der Kapazitäten. Pro Woche werden je nach Komplexität bis zu einige Hundert 2K-Bauteile entstehen.

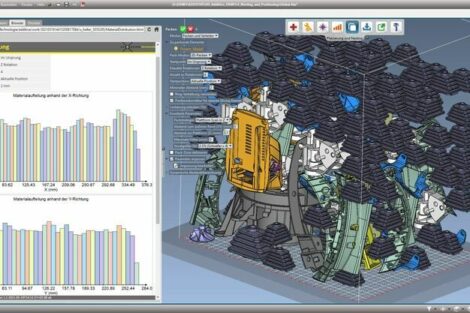

Der große Bruder bleibt das Selektive Lasersintern (SLS). Bei diesem Verfahren verschmelzen 3D-Drucker hauchdünne Schichten Kunststoffpulver zum fertigen Bauteil. So entstehen in Köln auf drei SLS-Anlagen bis zu 120 000 Teile pro Woche. „Ein Zwei-Komponenten-Druck ist beim SLS-Verfahren derzeit noch nicht möglich. Er ist 3D-Druckern vorbehalten, die mit dem FDM-Verfahren arbeiten.“

Aus geometrischer Sicht keine Beschränkungen

Die FDM-Drucker stellen Bauteile aus zwei Kunststoffen in wenigen Stunden her – in der Regel schneller, als es mit klassischen subtraktiven Verfahren möglich ist. Um diesen reibungslosen Ablauf zu garantieren, müssen Konstrukteure in ihren CAD-Modellen allerdings die Materialbeschaffenheiten berücksichtigen. In den meisten Fällen verschmelzen die zwei Kunststoffe an den Grenzflächen, wie bei zwei Schichten des gleichen Materials.

Diese Fusion funktioniert umso besser, je ähnlicher sich die Filamente in Bezug auf Polymerzusammensetzungen und Verarbeitungstemperaturen sind. „Da der 3D-Drucker beim 2K-Druck jederzeit zwischen den Materialien wechseln kann, gibt es aus geometrischer Sicht keine Beschränkung“, erklärt Krause. „Die Kunststoffe können sich umschließen, ineinander verschränken und schichtweise abwechseln.“ Unterscheiden sich die Schmelztemperaturen zu stark und kann keine Verschmelzung zustandekommen, dann sollten Konstrukteure in der CAD-Software sogenannte formschlüssige Verbindungen erstellen. Dabei greifen mindestens zwei Verbindungspartner ineinander. Ein Beispiel für eine solche mechanische Fusion ist der Schwalbenschwanz mit seiner charakteristischen Keilform, bei der sich eine Schmalseite zu einer breiten Kante aufweitet.

Deutschland bei der additiven Fertigung wettbewerbsfähig halten

Die Möglichkeit, mit mehreren Materialien zu drucken, ist ein weiterer Meilenstein in der 3D-Drucktechnologie, die sich in immer mehr Branchen zu einem ernst zu nehmenden Fertigungsverfahren etabliert, auch als Alternative zu abtragenden Verfahren wie Drehen oder Fräsen. Eine Studie des IT-Branchenverbands Bitkom zeigt: 2019 nutzten bereits 32 Prozent der Industrieunternehmen den 3D-Druck. Etwa um Prototypen, Ersatzteile, Werkzeuge und Kleinserien zu fertigen. 2018 waren es 28 Prozent, 2016 nur 20 Prozent.

Viele Unternehmen haben inzwischen das Potenzial der 3D-Drucktechnologie erkannt. Denn die Produktion wird nicht nur flexibler, es lassen sich auch Kosten sparen und Ressourcen schonen. Ein Selbstläufer ist die Technologie allerdings nicht. Tom Krause: „Unser 3D-Druckservice soll Einzelpersonen und Betrieben die Möglichkeit bieten, mit geringem Aufwand von der additiven Fertigung zu profitieren. Von einer Technologie, die in der Fertigung immer weiter auf dem Vormarsch ist.“

Igus GmbH

www.igus.de